新規設備導入 順送サーボプレス機300ton

2024年12月1日

順送サーボプレス機を新設導入致しました。 (AIDA製DSF-N2-3000)

コイルカー付きのレベラフィーダーを導入したことで

段取り時間の短縮も従来より適応能力が向上しております。

NEW TOPICS

new_topics

2024年12月1日

順送サーボプレス機を新設導入致しました。 (AIDA製DSF-N2-3000)

コイルカー付きのレベラフィーダーを導入したことで

段取り時間の短縮も従来より適応能力が向上しております。

2024年12月1日

MAKINO製マシニングセンタD500を新規導入致しました。

5軸制御に加え、特別仕様で主軸回転速度20000 min-1

となっておりこれまで段取り別で行っていた加工の短縮や

加工角度の自由調整で工具の寿命向上にもつながり、金型の

精度向上、コストの削減に繋げていけるよう尽力して参ります。

2024年1月14日

第一工場の屋根に太陽光発電パネルを設置し、2023年2月より稼働を開始いたしました。

また、2024年1月に太陽光パネルの増設、蓄電池を設置致しました。

第一工場で使用する電力量の約30%を発電できる見込みで、年間で約97.2tのCO2排出削減量が見込まれております。SDGsへの取り組みとともに、社会、地域、地球環境へ貢献できるよう、さらなる企業価値の向上を目指してまいります。

発電能力 : 252 kWh

年間発電能力 : 216.4 MWh(見込み)

CO2排出削減量 : 約97.2t/年(見込み)

蓄電池 : 90 kWh

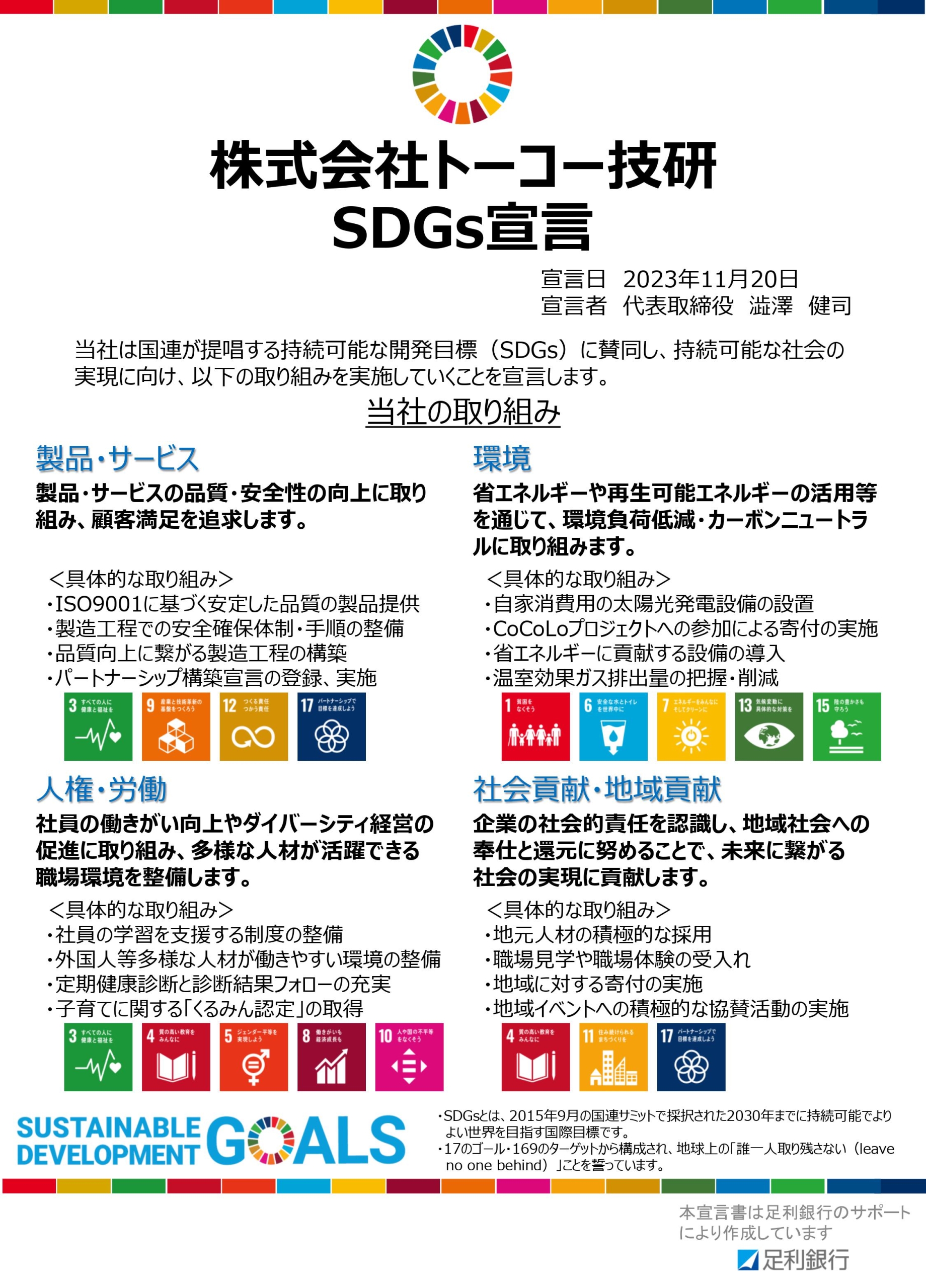

2023年11月20日

弊社は、国連が提唱する「持続可能な目標開発(SDGs)」に賛同し、積極的な取組みを通じて持続可能な社会の実現に取り組むことを宣言しました。

2023年6月1日

新しく更新致しましたワイヤー放電加工機は、MAKINO様のH.E.A.T. (High Energy Applied Technology)技術により凸凹形状や治具の干渉を避けるような状況化でも、高速かつ高い精度の加工が可能となっています。

金型製作のリードタイム短縮、高精度品製作など様々なメリットが期待できます。

(旧設備U53⇒U3 H.E.A.Tへ更新)

2022年4月21日

キーエンス製 3Dスキャナ型三次元測定機を導入致しました。

金型の製作を主体に活用し、これまで困難であった

リバースエンジニアリングも可能となり、金型製作の効率化向上

金型トラブル時の改修時間の短縮など様々なシーンの活躍が期待できます。

2020年10月2日

新規EV部品の受注対応のため、組み立て工場を竣工致しました。

今後も様々なニーズにお応えできるよう努めてまいります。

2017年8月1日

2017年1月導入。950トンロボット搬送ライン(200トン×4台 150トン1台)

プレスラインペーサーのロボット搬送設備を更新致しました。新モデルの搬送設備により生産効率の向上、コスト削減が可能となりました。

2015年12月1日

2015年12月竣工。(移動ラック188パレット)

物品量の増加に伴い新倉庫を竣工致しました。物流スペースに余裕を持たせることにより、さまざまなニーズにお応えして参ります。

2014年7月10日

2014年7月導入。合計600トン(200トン+200トン+200トン 計3台)

ロボット搬送プレスラインを導入致しました。少人化に加え、生産の効率化を狙い、既存ラインよりショートストローク設計となっているため高速生産が可能です。